A revista britânica Restaurant publica anualmente a lista “The World’s 50 Best Restaurants” (os 50 melhores restaurantes do mundo) e os quatro primeiros classificados deste ano – Geranium, em Copenhaga, Central, em Lima, Disfrutar, em Barcelona e Diverxo, em Madrid – usam cutelaria made in concelho de Guimarães, pela Cutipol. A cutelaria de Caldas das Taipas está habituada a recolher prémios e reconhecimentos, desde que apostou em trazer a inovação e a criatividade para um setor com fortes tradições na vila vimaranense. A empresa tem feito das crises momentos de oportunidade e foi nessas alturas que mais cresceu, como aconteceu durante a pandemia.

Numa região em que a cutelaria é a indústria rainha, o envolvimento da família Ribeiro com o ramo vem desde a década de 1920 e começou com Joaquim Ribeiro, pai do fundador. A empresa foi criada em 1963, por José Ribeiro e Alice Costa Marques, primeiro com o nome de Antinox, tendo logo, em 1964, mudado para Cutipol, para que pudesse ser facilmente pronunciado em inglês. Numa indústria fundamentalmente masculina – não deixa de ser metalurgia –, onde ainda hoje só se encontram mulheres no controlo de qualidade e na embalagem, Alice Costa teve um papel preponderante. “Foi a grande alma da Cutipol e uma pessoa de visão, pois as suas ideias geraram um enorme impulso na inovação e desenvolvimento”, diz João Pedro Ribeiro, gestor de operações da empresa, neto dos fundadores. “Ela conhecia todo o processo, falava com cada um dos trabalhadores, estava permanentemente na fábrica, sempre a par dos problemas e a procurar soluções. O meu avô tinha um perfil mais comercial, complementavam-se”, recorda.

A meio da década de 1970, Joaquim Ribeiro, pai de nove, quatro rapazes e cinco raparigas, começou a preocupar-se com a sucessão no negócio. Dois dos rapazes já andavam na universidade, portanto, tratou de atrair os que ainda estavam por casa. Calhou a sorte a David Ribeiro, hoje um dos administradores da empresa e a José Joaquim Ribeiro, o criativo.

José Joaquim Ribeiro sonhava ser arquiteto, em vez disso, para satisfazer um pedido do pai, em 1976 entrou na Cutipol. Se o sonho de um arquiteto é tornar a vida das pessoas mais agradável através dos seus projetos, não se perdeu nada, porque os talheres desenhados pelo filho do fundador da cutelaria de Caldas das Taipas cumprem esse objetivo plenamente. “O meu pai teve nove filhos, já tinha dois na universidade, um em medicina, outro em direito, eu fui o terceiro, queria ir para arquitetura, mas ele pediu-me que o viesse ajudar”. A alteração do plano de vida não deixou arrependimentos, José Joaquim está convicto que o segredo para o sucesso é “viver intensamente a empresa todos os dias”. Surge em farda de trabalho, vindo do “chão de fábrica”, porque “o trabalho criativo é feito fora daqui, nas horas de lazer, quando surge a inspiração”. Para que as ideias não lhe fujam, mantém um bloco e um lápis na mesa de cabeceira.

A Cutipol assenta na criatividade, na inovação e na mão de obra de artistas

Segundo João Pedro Ribeiro, o sucesso da Cutipol assenta na criatividade e na inovação, “mas também”, admite, “nos excelentes artífices que fazem a diferença das nossas peças”. Tal como a família Ribeiro há outras, na região de Caldas das Taipas, ligadas desde há várias gerações à cutelaria. “Essa mão de obra de artistas é fundamental”, reconhece. “A minha avó teve uma grande ajuda de um desses artistas, o Zé Prior. Hoje, continuam a trabalhar aqui os filhos e os netos desse colaborador”.

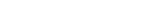

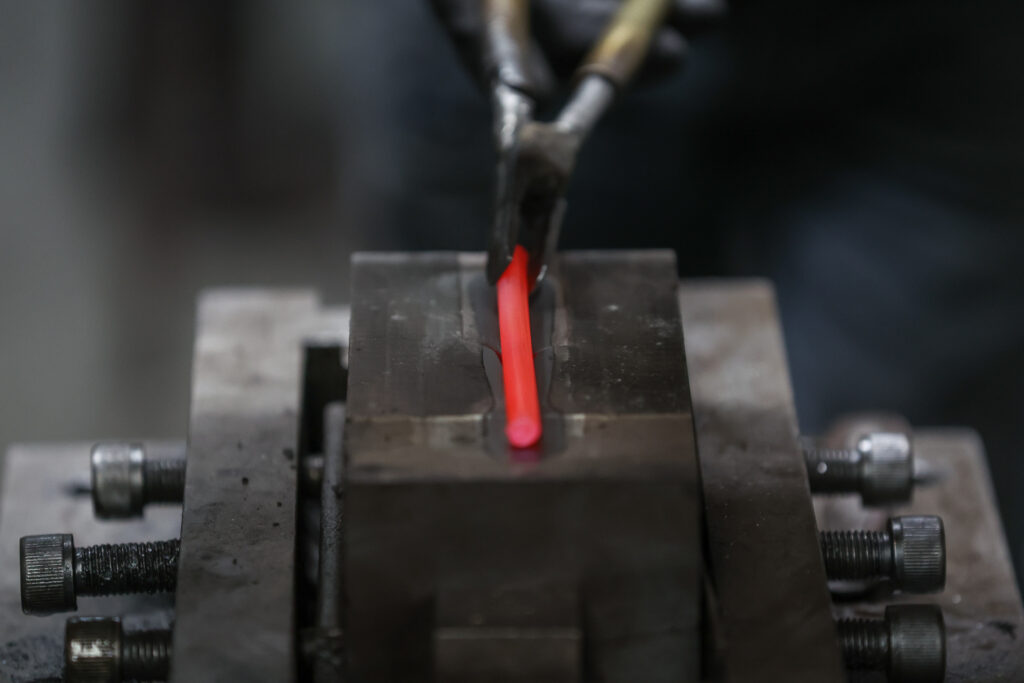

No ponto em que a matéria-prima chega à fábrica, as cutelarias são todas muito parecidas, bobines de aço vão sendo desenroladas para levarem o primeiro corte. As facas seguem separadas de garfos e colheres, por terem uma lâmina de corte têm de ser feitas de um aço diferente e passam por alguns tratamentos distintos. Depois deste primeiro passo, a Cutipol tem detalhes (alguns não podem ser fotografados e não se deve falar deles) em todas as fases do processo. As peças inovadoras, com formas invulgares, que reconhecemos nas coleções da marca, representam um desafio para o processo industrial. As máquinas existentes no mercado foram concebidas para a produção em massa dos tradicionais talheres, com pequenas variações na forma.

A criatividade das peças obriga à inovação industrial

“Muitas das máquinas tiveram que ser adaptadas por nós, para cumprirem com as nossas exigências”, explica João Pedro Ribeiro. Num caso em particular, há uma máquina que foi integralmente concebida para responder a uma necessidade da empresa. “Trata-se de adaptar a máquina ao modelo e não o modelo à máquina”, esclarece o diretor de operações. Apesar desta capacidade de adaptação conseguida, por vezes, em colaboração com os próprios fabricantes da maquinaria, há detalhes a que só a mão e a sensibilidade humana conseguem chegar. É o caso do polimento dos talheres com cabos em resina e de certos ângulos de algumas peças. A produção de pequenas séries – como colheres de terrina – também não justifica a operação de programação das máquinas e para isso é preciso o saber fazer do artesão.

Os detalhes fazem a diferença

A falta de mão-de-obra é o principal problema que a empresa enfrenta. “Procuramos contorná-lo automatizando os trabalhos mais repetitivos e mantendo um esquema de rotatividade entre os postos”. Mesmo assim, há funcionários com desempenhos extraordinários, é o caso de Maria que grava a laser entre nove a 10 mil peças por dia com o lettering da Cutipol. “Estas pessoas e aquilo que colocam nas peças faz a diferença. Hoje somos escolhidos por muitos chefs e por alguns dos melhores restaurantes do mundo. Muitas vezes querem um detalhe, uma pequena alteração numa peça que foi criada para uma função, mas a que eles querem dar um uso diferente. Nós somos capazes de fazer isso”, aponta. É o caso dos talheres da linha infantil Alice (uma homenagem à fundadora), inicialmente criados a pedido de clientes asiáticos, “hoje são usados no restaurante do hotel Ritz de Madrid para os menus de degustação do chef”.

Contudo, a Cutipol não começou por se afirmar com a sua marca própria. Até a segunda geração agarrar a empresa, fabricava principalmente para marcas como a prestigiada cutelaria francesa Christofle. Em meados dos anos 1980, os franceses queriam que a Cutipol lhes produzisse mais duas linhas, além da que já faziam. “Decidimos não o fazer e, em vez disso, apostar na nossa marca e em boa hora o fizemos”, afirma José Joaquim Ribeiro. Em meados da década seguinte, a prova que a aposta estava ganha foi atribuição do prémio Design Industrial pelo Centro Português de Design ao modelo Manhattan. Antes de chegar o fim do século, a Cutipol ainda marcou a sua presença naquele que foi um dos maiores eventos já organizados no país, a Expo 98. O recém-lançado modelo Atlântico foi o escolhido pelo arquiteto Siza Vieira para o Pavilhão de Portugal. No plano comercial, foi também nesta altura que a empresa abriu lojas em Lisboa, no Porto e em Guimarães.

As crises são momentos para crescer

As crises são momentos de reinvenção na Cutipol. Em 2008, a empresa apostou fortemente na internacionalização. Até essa altura, só 30% da produção é que ia para exterior, com a descoberta de novos mercados, nomeadamente na Ásia, atualmente mais de 90% das vendas são para exportação. Em 2018, a Cutipol abriu o seu primeiro franchising, em Chengdu, na China. No ano seguinte, a empresa voltou a dar a um salto. Apesar da loja online já existir desde 2013, foi neste momento que as venda online arrancaram verdadeiramente. “Tivemos sorte porque já estávamos a programar a renovação da nossa plataforma de vendas online e foi na altura em que estavam todos em casa que as vendas dispararam”, reconhece João Pedro Ribeiro. A empresa nunca parou de trabalhar durante a pandemia, “pelo contrário, o nosso desafio foi encontrar formas originais de manter tudo a funcionar”. A Cutipol acabou por beneficiar de um aumento das vendas em tudo o que se relaciona com o conforto no lar, também descrito pelas empresas do setor têxtil.

Desde que investiu na sua assinatura própria, a Cutipol já recolheu várias distinções e está presente em algumas das mesas mais distintas do mundo. Ficou celebre a encomenda dos reis da Jordânia que conheceram a marca a bordo de um jato Gulfstream fretado. Hoje em dia, é possível encontrar a Cutipol em vários hotéis Ritz, na luxuosa cadeia Shangri-La, no Hilton, em Hong Kong, no Atlantis Palm, no Dubai, além disso, o modelo Goa foi escolhido para a inauguração dos Jogos Olímpicos de Londres, em 2012 e, em 2017, a Vogue selecionou o faqueiro Goa Blue Gold para a MET Gala realizada no MoMA em Nova Iorque.

O reconhecimento pela imprensa internacional já tem alguns anos, em 2010, a Cutipol foi eleita, pela revista Monocle, como uma das seis melhores marcas de cutelaria do mundo. Nesse ano a empresa venceu o Prix de l’Art de la Table da International Academy of Gastronomy. Em 2016, a coleção Goa, valeu à Cutipol o Good Design Award pelo Japan Institute for Design.

O aumento dos custos da matéria-prima, no final do ano passado e durante os primeiros meses deste ano e o aumento do custo da energia são problemas não negligenciáveis, reconhece João Pedro Ribeiro. “Os prazos de entrega do aço, a oito meses, também obriga a uma gestão muito cuidadosa”, acrescenta José Joaquim Ribeiro. Todavia, estas são questões que a Cutipol tem conseguido contornar, nomeadamente com a aposta atempada em painéis solares que hoje garantem uma autonomia energética de 75% nos melhores dias de sol.

A Cutipol é copiada por franceses e italianos

Em relação aos recursos humanos, “é fundamental manter um programa de formação permanente” e apostar em máquinas cada vez mais sofisticadas, “para que os colaboradores tenham orgulho de fazer parte do processo”. José Joaquim Ribeiro resume a história da indústria nacional em poucas palavras, “até aos anos 80, copiávamos o que se fazia lá fora e fazíamos mal, hoje, somos nós que somos copiados”. Trata-se de uma postura modesta do criativo da Cutipol, porque mesmo quando não apostava na sua marca a empresa produzia para as melhores, contudo, “as cópias agora vêm dos chineses, como é evidente, mas também dos franceses e dos italianos”, ri-se. “Muitas das nossas peças são difíceis de produzir por processos automáticos, mas essa é uma dor bem-vinda, porque também torna a cópia menos apetecível. Quem copia quer produzir grandes volumes”, esclarece João Pedro Ribeiro.

As instalações da Cutipol situam-se ao lado da casa do casal que fundou a empresa. No espaço por trás da casa, onde se produziram os primeiros talheres, funciona agora a galvanoplastia, o processo através do qual é dado o acabamento a ouro ou a prata a alguns dos talheres. A Cutipol é uma empresa vertical que integra todos os passos do processo de produção, por isso a fábrica ocupa generosos quatro mil metros quadrados. Atualmente, a único trabalho que é entregue em outsourcing é o PVD (Physical Vapor Deposition), um revestimento cerâmico fino de elevada aderência, realizado num processo de deposição por plasma.

Em 2019 e novamente em 2020, apesar das dificuldades causadas pelas medidas para conter a pandemia, a Cutipol foi reconhecida como PME do ano, no setor da metalomecânica e da metalurgia. O volume de negócios da empresa, em 2021, foi de 13,5 milhões, a crescer relativamente aos anos anteriores. Das mãos dos 120 colaboradores, saem mensalmente 240 mil peças, mais de 90% delas para o mercado externo.

A Cutipol orienta-se para um segmento alto, por isso o mercado nacional não tem capacidade de absorver a produção. João Pedro Ribeiro sublinha que “independentemente do preço, todas as peças passam por um controlo de qualidade feito por experientes e exigentes olhos humanos”. Há vários fatores que influenciam o preço das peças, como o acabamento em prata, em ouro ou, ainda mais exclusivo, em ouro rosa. A título de exemplo, um conjunto de 24 peças do modelo Goa (referido nesta peça), com cabo em resina preto e com acabamento em aço escovado, custa 283 euros, com 130 peças, 1.663 euros, as mesmas 130 peças, em dourado escovado com cabo em resina cor-de-rosa ultrapassam os 2.700 euros.